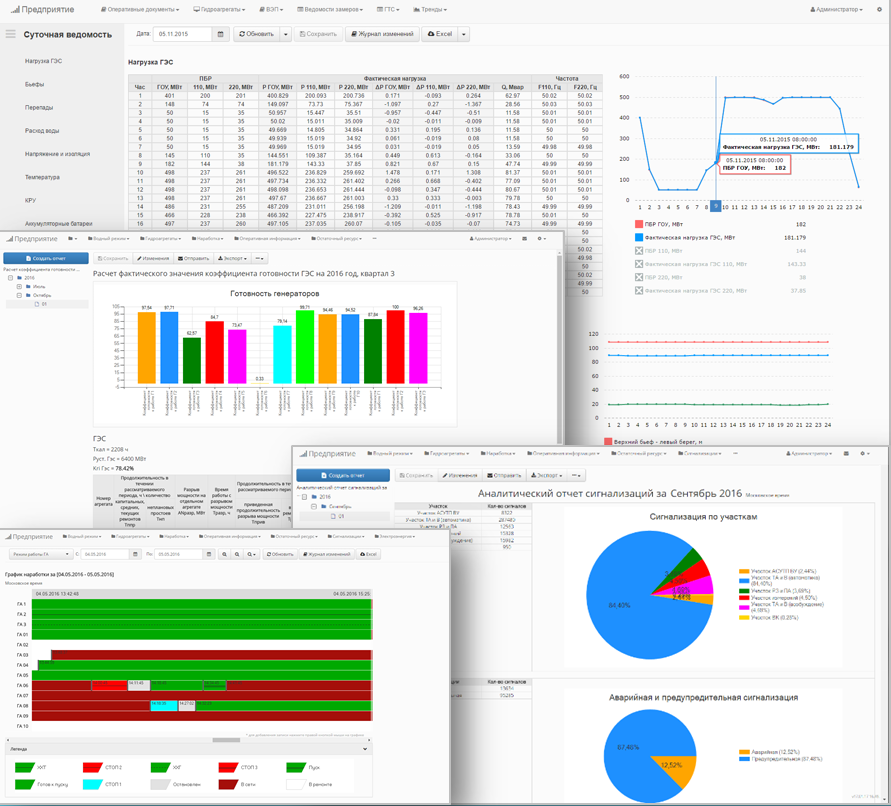

Собирайте, рассчитывайте и визуализируйте ключевые производственные и технические показатели работы предприятия

Особенности системы:

- Создание отчетов всех типов - от суточных ведомостей и отчетов план/факт до отчетов наработки оборудования и эффективности производства.

- Расчет материальных и энергетических балансов.

- Сбор данных из разнородных систем АСУТП / MES / ERP / СУБД.

- Формирование отчетов в реальном времени.

- Безопасный доступ к отчетам для всех сотрудников предприятия в соответствии с правами.

- Возможность установки в виде расширения SCADA системы КАСКАД, Alpha.Platform, АСОКУ.

Возможности

Набор встроенных модулей позволяет собрать данные из различных систем предприятия, выполнить необходимые расчеты и предоставить информацию как для визуализации производственного процесса, так и для принятия решений.

Ведение отчетов

Модуль отчетов предоставляет возможности для создания и ведения долговременной базы данных отчетной документации. Для создания новых шаблонов используется визуальный конструктор отчетных форм, который позволяет формировать отчеты любой сложности. Отчеты могут быть сформированы как по расписанию, так и по событию.

Подробнее

Интеграция

Драйверы ТехноДок могут подключаться к системам предприятия используя распространенные промышленных протоколы (OPC UA/DA/HDA), к базам данных (PostgreSQL, SQL Server, Oracle, InfluxDB) и могут собирать данные из текстовых файлов (TXT, CSV, Excel), а также из информационных систем через предоставленный API.

Подробнее

Расчет наработки оборудования

Модуль расчета наработки автоматизирует процесс учета времени работы оборудования в различных режимах, а также учет количества включений и отключений оборудования. На основе данных модуля наработки происходит вычисление показателей OEE, MTTR, MTBF.

Подробнее

Описание модели предприятия

Для описания нормативно-справочной информации предприятия используется методология Common Information Model (CIM). Данное решение позволяет вести НСИ произвольной структуры и вложенности. При помощи редактора профилей можно построить различные варианты иерархического отображения справочников.

Подробнее

Решение прикладных задач

В системе ТехноДок разработаны прикладные задачи: расчет остаточного ресурса оборудования, расчет наработки оборудования в ограниченных зонах, расчет допустимого и фактического небаланса электроэнергии, расчет материального баланса, расчет и прогноз полного стока воды через гидроузел, формирование сводок по аварийным событиям.

Подробнее

Варианты установки

ТехноДок может быть установлен как самостоятельное программное обеспечение, либо как модуль SCADA-системы КАСКАД, Alpha.Platform, АСОКУ. Для хранения служебных данных система ТехноДок может использовать одну из следующих СУБД: PostgreSQL, MS SQL Server, MariaDB, SQLite.

Подробнее

Проекты

В группе компаний «СМС Автоматизация» разработаны и внедрены решения для ведения производственных отчетов на различных промышленных предприятиях.